材料を示す単語としてよく出てくる「キルド鋼」と「リムド鋼」。

どちらも同じ「鋼」ですが、つくり方(脱酸の方法)と内部欠陥の出方が大きく違います。

この記事では、キルド鋼とリムド鋼はどう違うの? 脱酸ってそもそも何?どんな製品にどちらが使われるの?といった疑問に対し、専門用語をかみ砕きながら解説します。

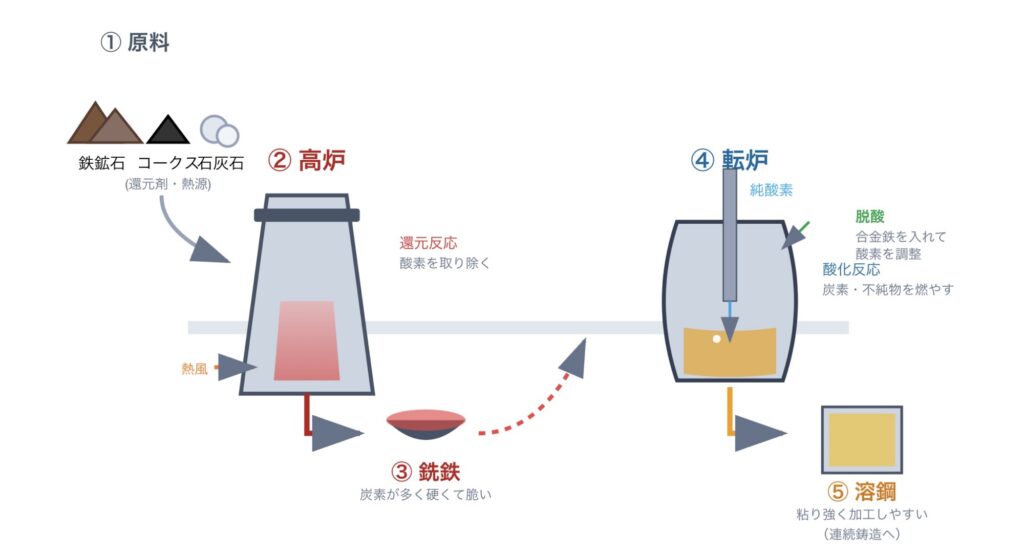

鉄鋼の製造方法

日本製鉄やJFEスチール、神戸製鋼といった鉄鋼メーカーでは、高炉や転炉で鉄鉱石・石炭(コークス)・石灰石を溶かして「溶鋼」と呼ばれる状態にしています。

この溶鋼の中には、目には見えませんが、酸素がかなり含まれています。

この酸素がそのままだと、

凝固中にガス(COなど)が発生し、鋼の中にブローホール(気泡の跡の空洞)ができる

といった問題を起こします。

そこで行うのが「脱酸」と呼ばれる処理です。

脱酸処理では、溶鋼の中にシリコン(Si)やアルミニウム(Al)などの脱酸剤を入れて、酸素と結びつけてスラグや介在物として取り除きます。

ざっくり言うと、

溶鋼の中の酸素を、シリコンやアルミニウムで”除去”する処理

というイメージです。

インゴットとは?

脱酸された溶鋼は、インゴット(鋼塊)という大きな型に流し込んで固めます。

インゴットは、お菓子の「型」や氷をつくるトレイのようなもので、

- 上から溶鋼を注ぐ

- 下から順番に固まっていく

- 最後に上部が固まる

という流れで凝固が進みます。

このとき、

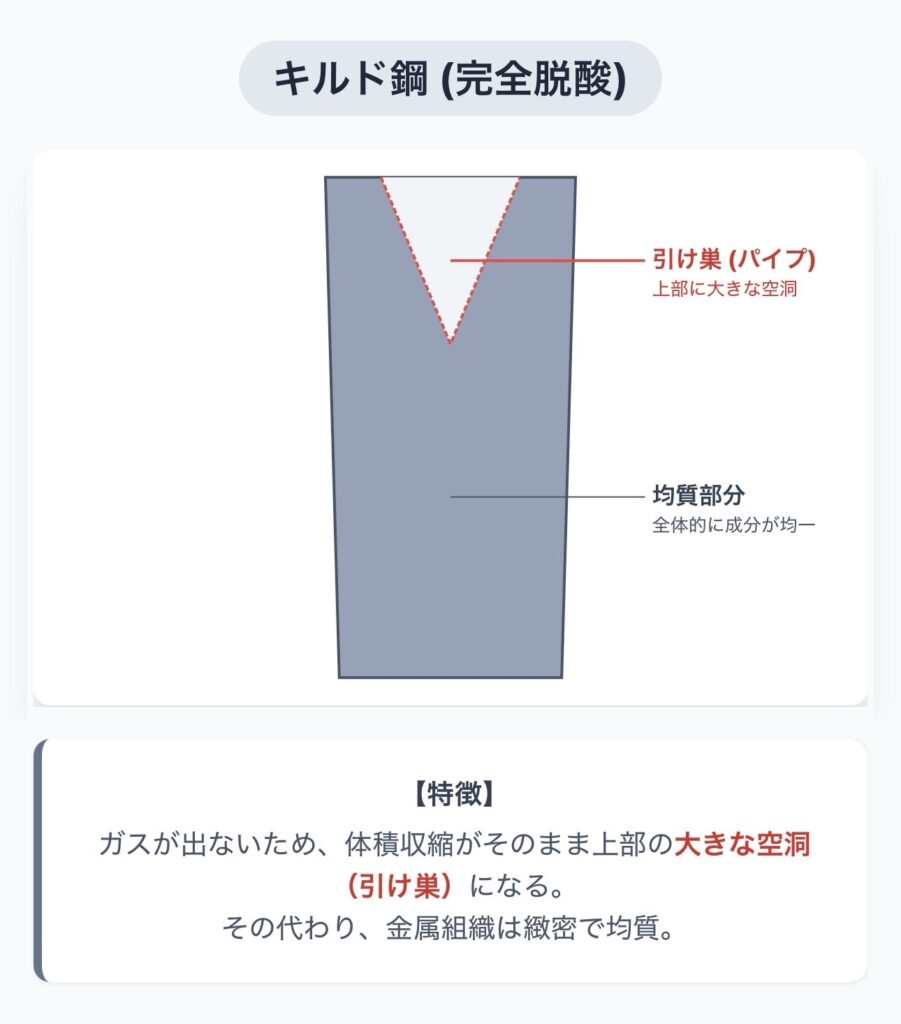

①固まるときに体積が減る→上部に引け巣と呼ばれる空洞ができる

②溶鋼中のガスが残っている→中にブローホールが残る

といった問題が起きやすく、

「どの程度脱酸するか」によって、これらの現象の出方が変わります。

キルド鋼とは?

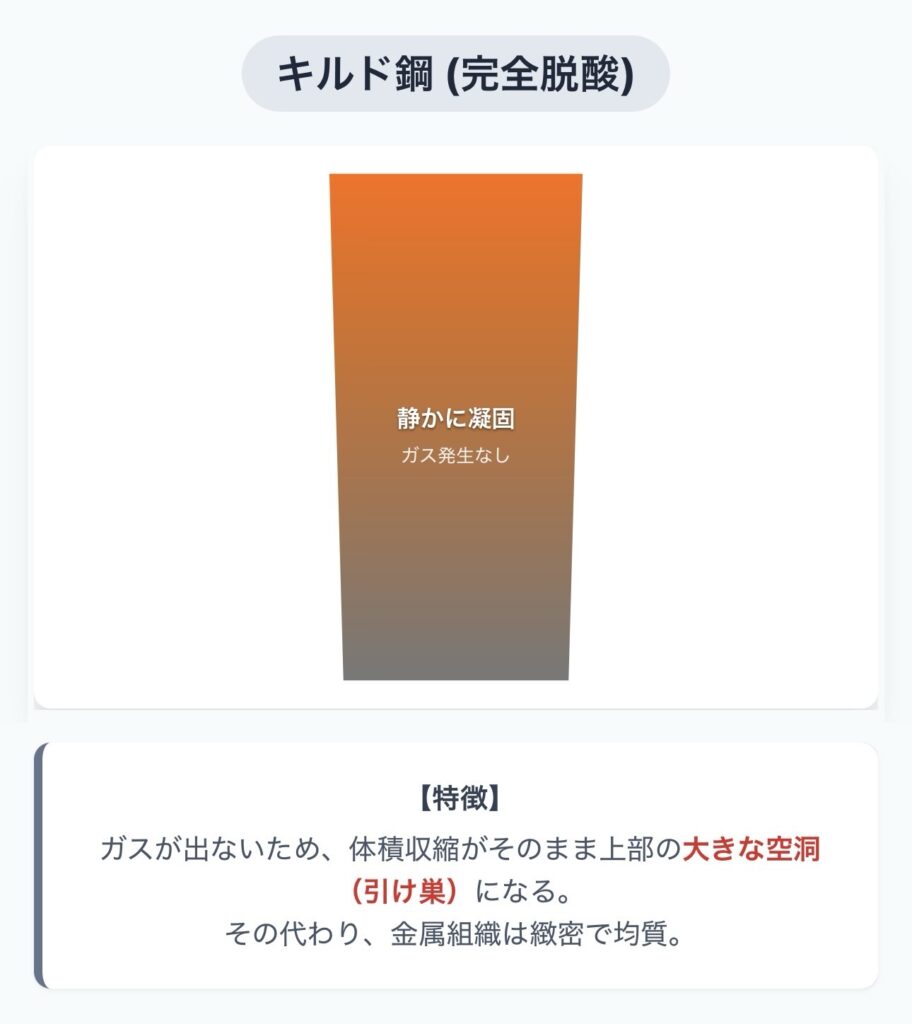

キルド鋼(killed steel)は、シリコンやアルミニウムでほぼ完全に脱酸した鋼です。

脱酸が十分に行われているため、凝固時にガスの発生が少なく、インゴットの中で鋼があまり“沸騰しない”のが特徴です。

「killed(キルド)」には「静かにした」「おとなしくした」という意味があり、

- 溶鋼がリミング(沸騰)しない

- ガスが少なく、内部の組織や成分が均一

という性質があります。

キルド鋼のメリット

キルド鋼の主なメリットは次の通りです。

- 内部ブローホールが少ない

- 成分や組織が比較的均一で、強度・靭性が安定しやすい

- 溶接構造材など、内部品質が重要な用途に適している

そのため、次のような使われ方が多くなります。

- 溶接構造物(橋梁、建築部材など)

- 自動車の足回り部品や重要安全部品 など

「品質重視の鋼」というイメージを持つとわかりやすいです。

キルド鋼のデメリット

一方で、キルド鋼にはデメリットもあります。

- シリコン・アルミニウムなどの脱酸剤を多く使うため、価格が高い(コストアップ)

- 凝固時の体積収縮による引け巣が大きく、引け巣部分は切り落として使用するため、歩留まりが悪くなる(使える部分が少ない)

つまり、

品質を優先する代わりに、コストと歩留まりで不利になりやすい鋼

と言えます。

リムド鋼とは?

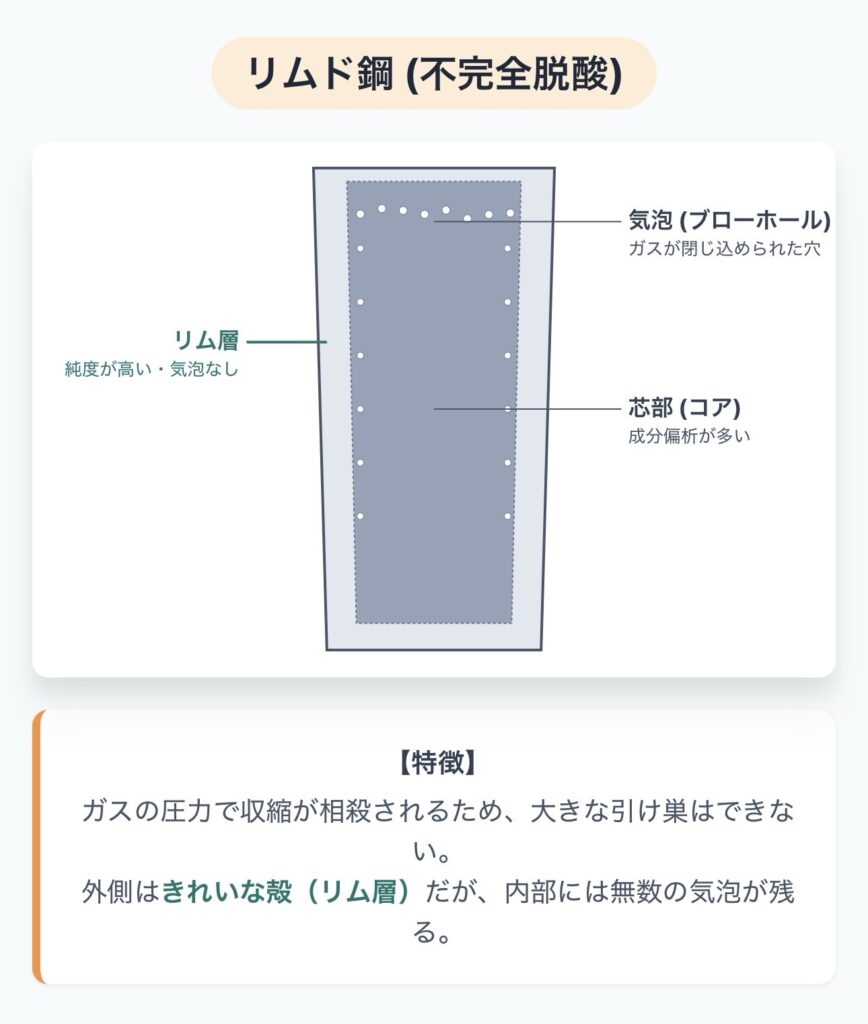

一方のリムド鋼(rimmed steel)は、あえて脱酸を弱めにした鋼です。

シリコンやアルミニウムによる脱酸をあまり行わないため、凝固時にインゴットの中でCO ガスが発生して、沸騰します。

この沸騰によって、ガスや介在物が内部に押し込まれ、表面のきれいなリム(縁)ができます。

つまり、リムド鋼は

表面をきれいにするために、あえて中を“沸騰させる”鋼

とイメージすると理解しやすいです。

リムド鋼のメリット

リムド鋼のメリットは主に次の2点です。

- シリコン・アルミニウムなどの脱酸剤をあまり使わないため、価格が安い(コストダウン)

- インゴットの引け巣も比較的小さく、歩留まりが良い(使える部分が多い)

リムド鋼のデメリット

脱酸を弱めにしているため、リムド鋼は内部に「ブローホール(ガスの抜け跡) 」が残りやすくなります。

その結果、

・溶接時に欠陥の原因となることがある

・内部品質がシビアに求められる用途には不向き

といった弱点があります。

「表面はきれいだけど、中身はそこまで期待できない鋼」というイメージです。

まとめ:キルド鋼とリムド鋼の違い

キルド鋼とリムド鋼の脱酸の違いをざっくり整理すると、次のようになります。

| 項目 | キルド鋼 | リムド鋼 |

|---|---|---|

| 脱酸の程度 | しっかり脱酸した「完全脱酸鋼」 | 脱酸が弱い「半脱酸鋼」 |

| 凝固のようす | 静かに固まる | ガスが出て“沸騰”しながら固まる |

| 品質 | 成分・組織が均一で高品質 | 外側はきれいだが内部にブローホールが発生 |

| 強度・信頼性 | 強度・靱性が高く、信頼性が必要な部材向き | 内部が不均一で、高い信頼性が求められる用途には不向き |

| 主な用途 | 構造物・機械部品・溶接構造物など | 薄板など、表面重視用途 |

これらのポイントを押さえておくと、図面やミルシートに記載の材種が、なぜ採用されているのか、理解しやすくなります。