はじめに-金属の性質とは?

金属には、一般的に以下の4つの大きな特徴があります。

1. 金属光沢(きんぞくこうたく)

磨いた金属の表面がピカピカと輝く性質です。

2. 電気伝導性(でんきでんどうせい)

電気がよく流れる性質です。

3. 熱伝導性(ねつでんどうせい)

熱をよく伝える性質です。

4. 展性・延性(てんせい・えんせい)

叩いたり引っ張ったりした時に、破壊されずに変形する性質です。

今回解説する内容は、この中の「4. 延性」に関連します。

延性とは?

延性(えんせい)とは、金属を引っ張ったときに、すぐには切れずに飴のように伸びる(塑性変形する)性質のことです。

代表的な材料

- 金(Au)

- アルミニウム

- 軟鋼(SS400など)

これらの材料のメリットとしては、破壊される前に「変形」という予兆があるため、構造物などで安全性が高いということが挙げられます。また、プレス加工などの成形もしやすいです。

脆性とは?

一方、脆性(ぜいせい)とは、あまり変形せずに割れてしまう性質のことです。

身近なイメージだと、

- ガラスコップがパリンと割れる

- 陶器の皿がパキッと割れる

といった例が挙げられます。

そして、工学的には金属の脆性も同じような考え方で扱います。

日常で使う「脆い(もろい)」とは意味が異なり、工学では「変形せずに壊れる」という点をハッキリさせた言葉として「脆性」を使っています。

そのため、「脆性がある=壊れやすい」ではなく、むしろ材質としては「硬い」ことがほとんどです。

次に、金属が実際に壊れるときの様子として、「延性破壊」と「脆性破壊」の違いを整理してみましょう。

延性破壊とは|大きな変形のあとに破断する

延性破壊は、上記で説明した「延性」を伴った破壊モードであるため、一気に壊れるのではなく、壊れる前に内部で徐々にちぎれていくプロセスを経ます。

これを工学では「ボイドの発生・成長・合体」モデルと呼びます。

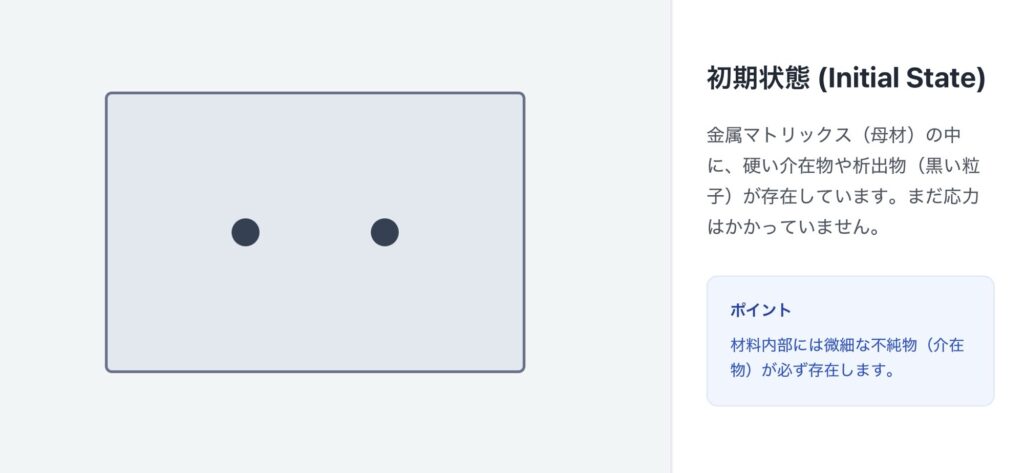

0. 初期状態(Initial State):

母材の中に、硬い介在物や析出物(黒い粒子)が存在しています。まだこの状態では、応力はかかっていません。

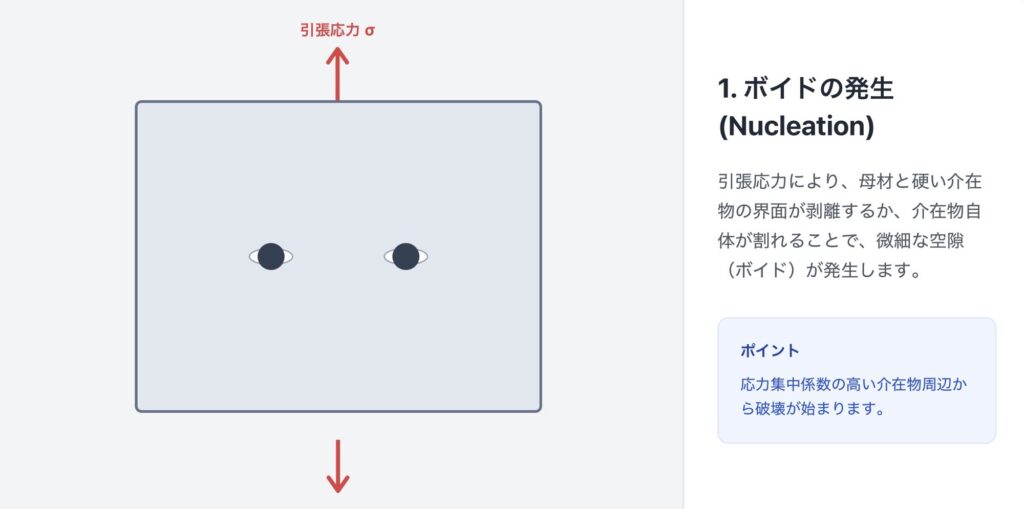

1. ボイドの発生(Nucleation):

材料に引張応力がかかり塑性変形が進むと、内部に含まれる介在物や析出物と、母材との境界が剥がれ、微細な穴(ボイド)が発生します。

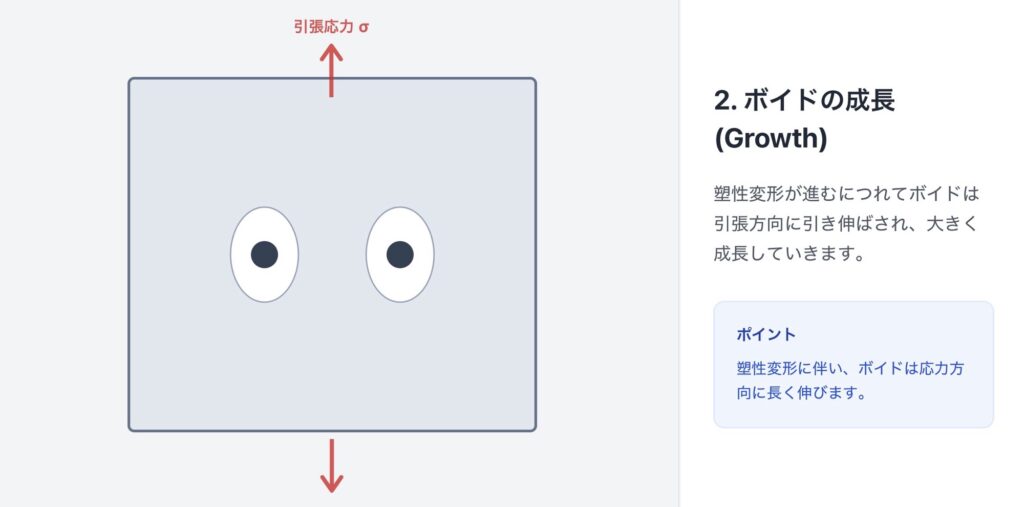

2. ボイドの成長(Growth):

引張応力が強くなり、塑性変形が進むにつれて、ボイドが引張方向に引き伸ばされ、さらに大きくなっていきます。

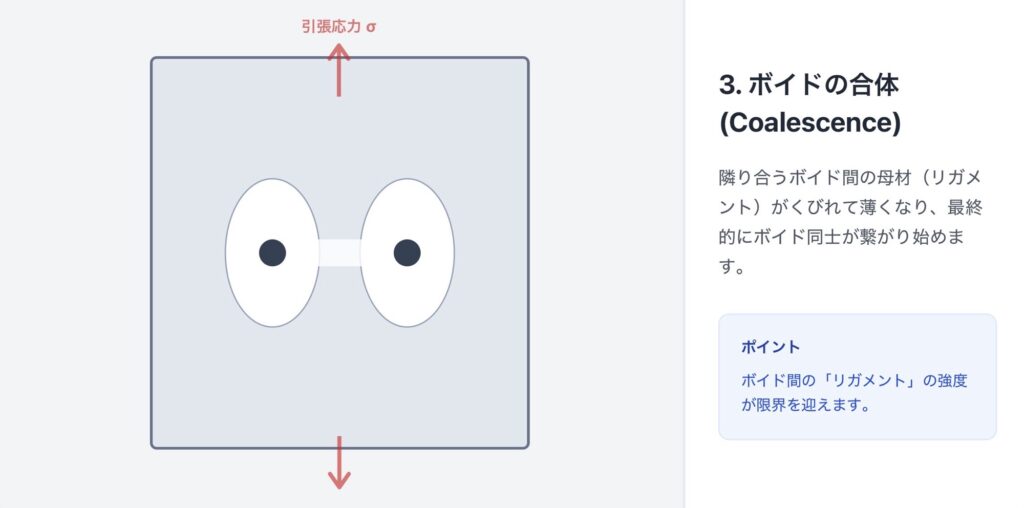

3. ボイドの合体(Coalescence):

隣り合うボイド同士がそれぞれ大きくなり、最終的に繋がって大きな空洞になります。

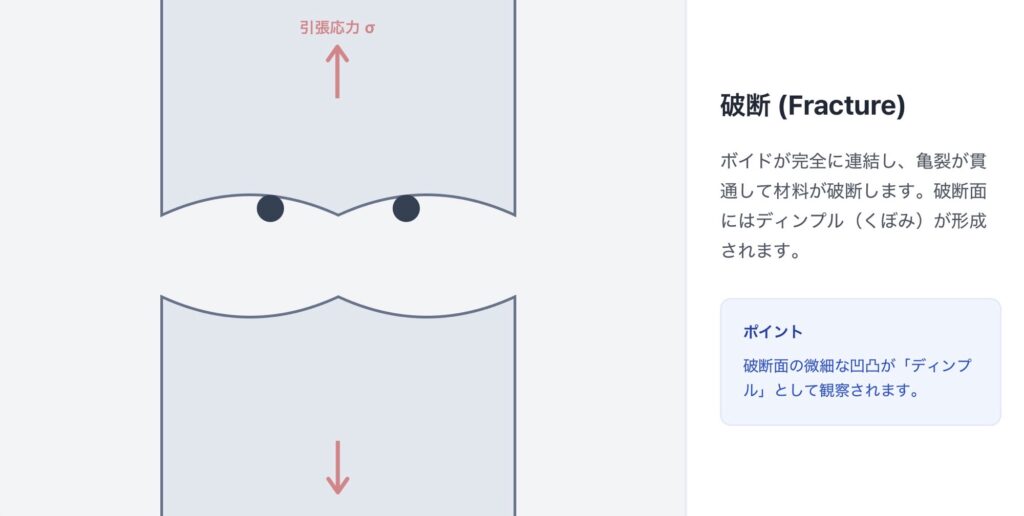

4. 破断(Fracture):

「3. ボイドの合体」が繰り返されることで、ボイドが全て連結し、最終的に亀裂が貫通して材料が破断します。

このようなプロセスを経るため、壊れる前に前兆が見えやすいのが延性破壊の大きな特徴です。

もちろん、延性破壊でも壊れるときには危険を伴いますが、「形が変わってきたから交換しよう」「負荷を下げよう」といった判断がしやすく、安全設計の観点では好まれることが多い壊れ方です。

延性破壊の原因

延性破壊の主な原因は以下の3つです。

• 過大な荷重(オーバーロード):

設計で想定した以上の力がかかり、材料の引張強さを超えてしまった場合です。延性破壊は「無理やり引きちぎる」破壊なので、最も単純な原因はこの過荷重です。

• 介在物(不純物)の存在:

金属の中に不純物(酸化物や硫化物など)が多いと、そこがボイドの発生源になりやすくなり、延性破壊の原因になります。

• 温度の影響(高温):

一般的に、金属は温度が高くなるほど原子が動きやすくなり、延性が増します(伸びやすくなる)。逆に極低温になると、後述する脆性破壊に繋がりやすくなります。

延性破壊の例

ボルトの締めすぎ(規定トルク以上での締め付けすぎ)による破断

脆性破壊とは|ほとんど変形なしに突然破断する

一方の脆性破壊は、見た目の変形がほとんどないまま突然破断するのが特徴です。

- 荷重をかけてもあまり変形しないが、限界を越えた瞬間、一気に壊れる

- 破壊するまで「危なそうな変形」が見えにくい

そのため、脆性破壊は、

「さっきまで普通だったのに、急に壊れた」

という事故につながりやすく、非常に注意が必要な破壊モードです。

脆性破壊の原因

• 低温(低温脆性):

鉄などの多くの金属は、ある温度(遷移温度)を下回ると、急激に粘り強さを失い、ガラスのように脆くなります。

• 腐食環境(水素脆性など):

材料の中に「水素」が入り込むと、原子間の結合を弱め、小さな力でも割れやすくなります(遅れ破壊)。メッキ工程や酸洗い、腐食環境などで発生します。

脆性破壊の例

ホイールを締結している高強度ボルトの、振動による疲労破壊

具体的な事故の詳細はここでは割愛しますが、脆性破壊に共通する教訓は、

「見た目に大きな変形がなくても、安全とは限らない」

ということです。

- 「ちょっとしたキズだから大丈夫」と放置した

- 「今まで問題なかったから」と条件の変化を軽く見た

- 「形が変わっていないから平気」と判断した

その結果、脆性破壊が起こり、凄惨な事故に繋がってしまった事例は少なくありません。

破断面の見た目の違い

実際に壊れた金属の断面(破面)を観察すると、延性破壊と脆性破壊では見た目にも違いが現れます。

- 延性破壊: ざらざら・繊維状・ねじれたような破面になりやすい(ディンプル破面)

- 脆性破壊: きらきらした平らな面、割れたガラスのような破面になることが多い(へき開破面/リバーパターン)

脆性破壊を防ぐために

脆性破壊は「予兆なく一瞬で起こる」ため、発生してからの対処ではなく、設計・製造段階で「起きないようにする」予防策が全てです。

破壊力学の観点から、「材料選び」「設計」「製造」の3つのフェーズでの対策を解説します。

1. 材料選び

衝撃値(シャルピー衝撃試験値)の高い材料を選ぶ

カタログスペックの「強度(引張強さ)」だけでなく、「粘り強さ(靭性)」を確認します。

特に寒冷地で使用する場合は、0℃や-20℃など低温での衝撃保証がある鋼材(キルド鋼、低温用鋼など)を指定します。

低温に強い材料を選ぶ

極低温(液体窒素やLNGタンクなど)では、鉄(フェライト系)は脆くなるため使えません。

低温でも脆くならないオーステナイト系ステンレス(SUS304など)やアルミニウム合金、ニッケル合金を使用します。

厚すぎる鋼板を避ける

鋼板は分厚くなるほど内部の組織が粗くなり、脆性破壊しやすくなります(寸法効果)。

極厚の板を使う場合は、TMCP鋼(熱加工制御された高機能鋼材)など、さらにグレードの高い材料を選定します。

2. 設計(応力集中をなくす)

R(アール)をつける

部材の角(コーナー)や段差部分を直角にせず、丸み(フィレット)をつけて滑らかにします。

直角の角には力が数倍に増幅して集中しますが、丸みをつけるだけで力は分散されます。

3. 製造(欠陥と残留応力を減らす)

水素の除去(ベーキング処理)

高強度ボルトやメッキ部品では、加工工程で侵入した水素を追い出すため、メッキ直後に炉で加熱する「ベーキング処理」が必須です。

これで水素による遅れ破壊を防ぐことができます。

まとめ

本記事では、金属材料などの破壊形態である「延性破壊」と「脆性破壊」について解説してきました。

最後に、両者の決定的な違いと、実務において注意すべきポイントを整理します。

1. 2つの破壊モードの比較

最も重要な違いは、「破壊に至るまでの予兆(変形)の有無」と「破壊スピード」です。

| 特徴 | 延性破壊 (Ductile Fracture) |

脆性破壊 (Brittle Fracture) |

|---|---|---|

| 破壊の進行 | 大きな塑性変形を伴い、ゆっくり進行する | ほとんど変形せず、一瞬で破壊する |

| 予兆 | 「伸び」や「くびれ」が見られるため、予兆がある | 前触れなく突然割れるため、予兆がない |

| 破面の様子 | 灰色で鈍い光沢、凹凸がある | 銀白色で強い光沢、平坦または粒状 |

| エネルギー | 破壊に多くのエネルギーを必要とする | わずかなエネルギーで亀裂が伝播する |

| 主な要因 | 過大な応力(オーバーロード) | 低温環境、衝撃荷重、水素脆性など |

2. 「温度」による変化に注意(延性-脆性遷移)

材料の強度は一定ではありません。特に鉄鋼材料においては、温度が重要な鍵を握ります。

常温では粘り強い(延性がある)材料であっても、ある温度以下になると急激に脆くなる現象(延性-脆性遷移)が発生します。

寒冷地で使用する機器や構造物の設計では、この遷移温度を考慮した材料選定(シャルピー衝撃試験などによる確認)が不可欠です。

3. 事故を防ぐためのポイント

ものづくりの現場において、最も避けたいのは「脆性破壊(予測不能な破壊)」です。

延性破壊であれば、変形というサインを見て部品交換などの対策が間に合う可能性がありますが、脆性破壊は重大な事故に直結するリスクがあります。

- 使用環境(特に温度)に適した材料を選ぶ

- 応力集中部(切り欠きや角)を減らす設計を行う

- 適切な熱処理(焼きなまし等)で靭性を確保する

これらを徹底することで、製品の信頼性と安全性を大きく高めることができます。破壊のメカニズムを正しく理解し、安全な設計・運用に役立てていきましょう。