自動車業界では独特の単語が日常的に登場します。その中でも管理人自身、自動車業界に入社した当初は飛び交う『トヨタ用語』が全く理解できなかった経験があります。

一般的なビジネス用語とは全く異なる特有の言葉も多く、自身の苦労した経験から、「これを入社前に知っておきたかった」という用語を、新入社員や若手の方々向けに厳選してまとめました。

トヨタ系メーカー勤務10年。設計開発5年+営業5年の経験をもとに、製造業・自動車業界の基礎知識やトヨタ流の考え方を、新入社員の方々向けにも分かりやすく解説しています。

この記事の使い方

パターン1:重要度★★★のものから優先的に覚える

パターン2:自部署に関連する、もしくは興味がある単語から覚える

パターン3:最初から順に、網羅的に覚える

必要に応じて最新情報をアップデートしていきますので、業界理解の一助としてご活用いただけると幸いです。

また、よければこちらも併せてご覧ください。

トヨタ生産方式(TPS)の基本概念

TPS(★★★)

Toyota Production System(トヨタ生産方式)の略。「自働化」と「ジャストインタイム」の2本柱から成る。

後工程引取り(★★★)

後工程が「必要なもの」を「必要な時」に「必要な数量」を前工程から引き取り、生産を始める仕組みのこと。ジャストインタイムの3原則の1つになっている。

かんばん(★★★)

後工程が前工程へ部品を発注する際に使用する、長方形の紙のこと。大きく「仕掛かんばん」と「引取りかんばん」に分けられる。

| 仕掛かんばん (生産指示かんばん) |

工程内かんばん |

| 信号かんばん | |

| 引取りかんばん | 工程間引取りかんばん |

| 外注部品納入かんばん |

かんばんサイクル(★★☆)

製品の納入頻度・納入タイミングを「X-X-X」で表したもので、かんばん係数や納入サイクルとも呼ばれる。例えば「1-3-2」であれば、1日に3回の納入便があり、かんばんが引き取られてから2便遅れのタイミングでその製品が納入される。

現地・現物・現実(★★☆)

“現地(現場)”の”現物”を見ることで初めて”現実”が分かる、という考え方のこと。3つをまとめて「三現主義」とも呼ばれる。

実際の使われ方:

一見古臭く聞こえるが、オフィス部門においても、机上のみで考えるのではなく、実際に現地に行き現場を見て考えることが推進されている。トラブルや問題の真因は、データからのみでは読み取れないことが多いのが実情。

自働化(★★★)

製造工程で問題が発生した際に、機械が自動で停止する仕組みのこと。これにより、作業員が設備を監視する必要がなくなり、他の仕事を進めることができるようになる。

由来:

単に自動化(Automation)ではなく、人間の知恵を活用して改善を行うことから、にんべんの付いた「自働化(Autonomation)」と呼ばれる。

ジャストインタイム(★★★)

「自働化」と並びTPS(トヨタ生産方式)を支える2本柱の1つで、必要なものを必要なときに必要な分だけ生産するという考えのこと。

① かんばんによる「後工程引取り」

② 1個流しによる「流れ生産」

③ 必要数から計算した「タクトタイム」

の3つが主要な原則となっている。

省人化(★☆☆)

「しょうじんか」と読む。改善により能率(生産効率)をアップさせ、同じ生産量に必要な人員を削減すること。削減できた人員は他の業務に割り当てられる。

少人化(★☆☆)

「しょうにんか」と読む。省人化を達成したうえで、生産量に応じて、柔軟に人員を削減(場合によっては増員)すること。省人化+αの考え方とも言える。

なぜなぜ分析(★★★)

問題が発生した際に、問題の真因に迫るために「なぜ?」という自問自答を繰り返すという手法。5回「なぜ?」を繰り返すことで、表面的な原因ではなく、原因の根幹にある真因をあぶり出すことができ、問題の再発を繰り返さない根本的解決に繋がる。

実際の使われ方:

現場でのトラブルに対してはもちろん、オフィス部門においても改善や対策の一環として行われることが多い。トヨタから広まり、今では自動車業界以外でも広く採用されている問題解決手法のセオリー。基本的には「ロジックツリー」や「特性要因図(フィッシュボーン図)」と呼ばれるフレームワークと合わせて使用される。

7つのムダ(★☆☆)

①造りすぎのムダ・②手待ちのムダ・③運搬のムダ・④加工のムダ・⑤在庫のムダ・⑥動作のムダ・⑦手直しのムダのこと。

現場のポイント:

“在庫を持つ”ことは良いことにも聞こえるが、TPSの観点からは、問題を隠してしまう(現場の弱点やトラブルが見えなくなってしまう)として、排除の対象になっている。

平準化生産(★★★)

JIT(ジャストインタイム)のベースとなる考えで、日々の生産数を月間必要数から逆算し、均一化して生産するという生産方法のこと。4M(作業者・設備・材料・作業方法)を安定化させることで、イレギュラーによる不良や、欠品・過剰在庫を防ぐことができる。

ワンポイント:

対義語にあたる、品番別にまとめて生産する方式のことは「ダンゴ生産」と呼ぶ。

製造・ライン管理に関する用語

アンドン(★★☆)

異常が発生した際、即時に関係者に知らせることができるように工場の製造ライン上に設置された電光表示盤のこと。作業者がひもを引っ張るとこの電光掲示板が光る仕組みになっている。

本来は工場にて使用される用語であるが、オフィス部門においても、何かあったときの報告・連絡・相談を「早い段階でするべき(Bad news first)」という意味合いで、「すぐにアンドンのひもを引け」と言われることが多々ある。

実際の使われ方:

トヨタ系のメーカーでは、トラブル発生時は「①(ラインを即座に)止める」・「②(上司や同僚を)呼ぶ」・「③(到着を)待つ」という3ステップが徹底して指導される。アンドンは、そのための手段の1つ。

可動率(★☆☆)

設備を動かしたいときに、いつでも動かせる状態を100%とした際に、どれだけ実際に動かせるかを表す割合のこと。ジャストインタイムの観点からは、可動率は常に100%が理想。

稼働率(★★☆)

ある設備のMAXの生産能力を100%とした際に、どれだけ実際に稼働しているか(需要があるか)を表す割合のこと。

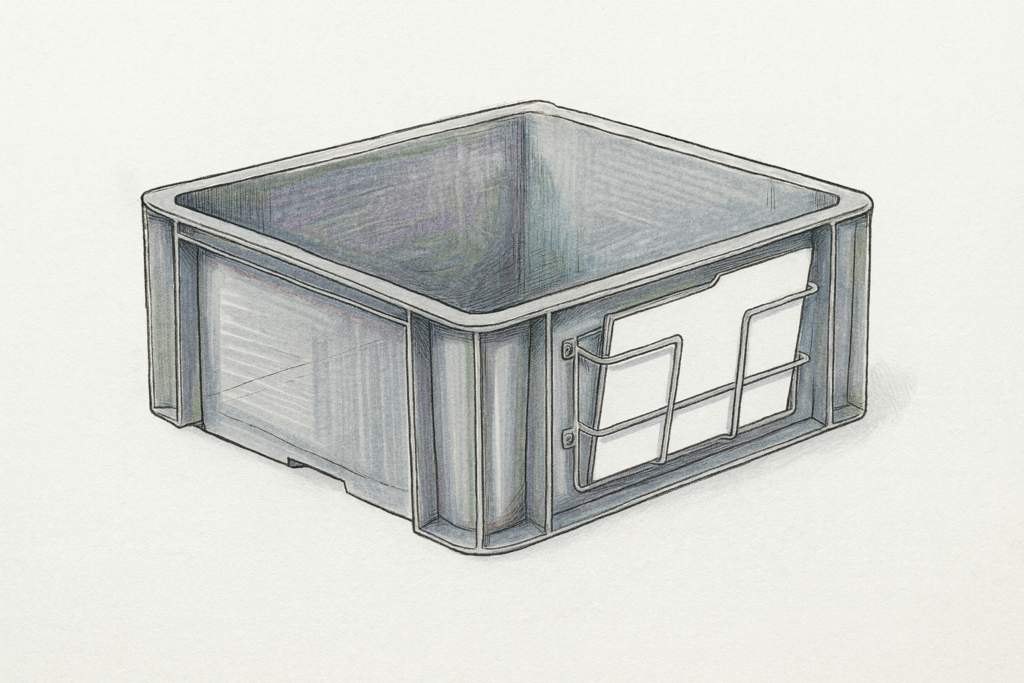

通い箱(★★★)

トヨタとサプライヤー間で部品や製品の輸送に使用される、プラスチック製の丈夫な容器のこと。

各サプライヤーからの通い箱を重ねて使用できるように、サイズが規格で決められている。

現調品(★★☆)

海外工場での製造のために、現地サプライヤーから調達する部品のこと。一方で日本で調達して輸出される部品のことは日調品と呼ばれる。

現実の問題:

海外諸国との政治状況(輸入規制など)により、輸出入がいきなりできなくなる場合があるため、供給リスクマネジメントの観点から各メーカーは現調化を優先事項として推進している。場合によっては日系メーカーではなく、現地ローカルのメーカーが採用されることもある。

号口(★★★)

量産すること、もしくは市場で販売中の量産車のこと。

単語の由来:

トヨタの創業期である豊田喜一郎氏の時代に、量産ロットを表す単位として「1号口」「2号口」と呼んでいたことにちなむ。

コロコン(★☆☆)

棚板部分にフリーローラーを使うことで通い箱が自らの重さで移動していくように作られた、フローラック・シューターのこと。

サイクルタイム(★★★)

1つの製品の工程開始から終了までの1サイクルにおいて、実際にかかる時間のこと。「サイクルタイム=稼働時間/実際の生産数」で求められる。

類似用語のタクトタイムは、1つの製品の工程開始から終了までの1サイクルを、どれだけの時間で終わらせなければならないかという目標時間のこと。「タクトタイム=稼働時間/必要生産数」で求められる。

▽E(★☆☆)

EはEmission(排出)の略で、排出ガス特性表示記号のこと。排出ガス特性を含む図面や工程に記載される。

▽R(★☆☆)

RはRegulation(規制)の略で、法規特性表示記号のこと。法規特性を含む図面や工程に記載される。

▽S(★★☆)

SはSafety(安全)の略で、保安特性表示記号のこと。保安特性を含む図面や工程に記載される。

タクトタイム(★★★)

1つの製品の工程開始から終了までの1サイクルを、どれだけの時間で終わらせなければならないかという目標時間のこと。「タクトタイム=稼働時間/必要生産数」で求められる。

類似用語のサイクルタイムは、1つの製品の工程開始から終了までの1サイクルにおいて、実際にかかる時間のこと。「サイクルタイム=稼働時間/実際の生産数」で求められる。

覚え方のコツ:

タクトとは、英語で「指揮者」の意味。それを理解しておくと、”目標生産数へ導く”イメージですぐに覚えられる。

多台持ち(★☆☆)

製造ラインにおいて、類似性のある設備を近くに配置し、1人の作業者が複数設備を受け持つこと。「横持ち」とも呼ぶ。

現実と理想:

「多台持ち」は手待ちのムダが減らせるメリットはあるが、在庫が溜まりがちになってしまうため、TPSでは「多工程持ち」を理想としている。

段取り替え(★☆☆)

部品の加工が終わった際に、次の部品を製造するために金型や治具、刀具を交換する作業のこと。

実際の使われ方:

実際には、省略をして「段取り」や「段替え」とも呼ばれることのほうが多い。

日調品(★☆☆)

海外工場での製造のために、日本から調達する部品のこと。一方で現地で調達する部品のことは現調品と呼ばれる。

年計(★★★)

年間計画の略。今後2-3年間の計画生産台数をまとめたもので、これに基づきサプライヤーは生産能力の増強などを事前に行う。

◯A(★☆☆)

英語のAssemblyから取った、組立工程の略称。

◯C(★☆☆)

英語のCastingから取った、鋳造工程の略称。

◯F(★☆☆)

英語のForgingから取った、鍛造工程の略称。

◯K(★☆☆)

日本語の組付(Kumitsuke)から取った、機械組付工程の略称。

単語の由来:

英語に訳すと、組立(Assembly)工程と被ってしまうため、日本語の組付(Kumitsuke)工程から頭文字を取っている。

◯M(★☆☆)

英語のMachiningから取った、機械加工工程の略称。

◯P(★☆☆)

英語のPressから取った、鋼板のプレス工程の略称。

◯R(★☆☆)

英語のResinから取った、樹脂成形工程の略称。

◯T(★☆☆)

日本語の塗装(Tosou)から取った、塗装工程の略称。

単語の由来:

英語に訳すとPaintingとなり、プレス(Press)工程と被ってしまうため、塗装(Tosou)工程から頭文字を取っている。

◯W(★☆☆)

英語のWeldingから取った、溶接工程の略称。

ミルクラン(★☆☆)

各サプライヤーを1台のトラックが順番に回り、製品を引き取るという納入形態の1つ。アメリカで牛乳配送を効率的に行うため、1台の車が各家庭を順番に回った配送方法に由来する。

補給(★★★)

修理用のパーツのことで、サービスパーツとも呼ぶ。号口生産と並行して流動する号口補給と、号口生産が終了してからアフターケア用のみで流動する旧型補給の2パターンがある。

サプライヤーの実際の困りごと:

旧型補給としての製造義務は10〜15年続くため、サプライヤーにおいては金型を長期間保管しておかなければならないという問題がある。下請法の観点から、現在では金型をサプライヤーに保管させる場合は、保管費用を支払うという流れになりつつある。

臨時かんばん(★★★)

通常生産分より多く必要とする部品の生産や引取りを指示するかんばんのこと。稼働停止の挽回生産や、休日の生産のために使用される。略して「臨かん」とも呼ばれる。

品質管理・改善(QC)に関する用語

ppm(★★☆)

parts per million(100万分の1)の略で、主に品質不具合の発生率を表す際に使われる単位のこと。

QCサークル(★☆☆)

改善活動を自主的に進めるためのサークルのこと。4~5人ほどのメンバーで構成される。

QC7つ道具(★★★)

QCサークルが、問題の把握から改善までの活動を行う各段階において使用される手法のこと。チェックシート・特性要因図・ヒストグラム・パレート図・管理図・散布図・フローチャートの7つを指す。現在は「新QC7つ道具」と呼ばれる、別の7つのツールも存在する。

材調(★☆☆)

金属材料部品の基礎調査の略で、熱処理後の部品の表面硬さ・内部硬さ・肌焼き深さ・金属組織などを調査すること。

作業標準(★★☆)

標準作業を正しく実施していくために定められた、作業手順や条件をマニュアルにしたもの。「作業要領書」「作業指導書」「品質チェック要領書」などがある。

初期管理(★★★)

品質確保を目的とした活動のこと。新規号口品の生産開始時や、設計変更・工程変更時に不具合に適切に対応できるように管理を行う。「初品管理」や「初期流動品管理」とも言い、管理対象の初期流動品を「初品」と呼ぶ。初期管理期間は1~3カ月程度が一般的。

新QC7つ道具(★☆☆)

数値化が難しい定性的なデータを分析するための手法のこと。親和図法・連関図法・系統図法・マトリックス図法・アローダイアグラム・PDPC法・マトリックスデータ解析法の7つを指す。

初物(★★☆)

日々の生産において、段取替えや、作業者の交代後に初めて生産される製品のこと。初物が良品であれば、以降に生産された製品も良品であると考えることができる。一般的に何かしらの変化点があった場合に不良が発生しやすいため、品質管理の観点から初物管理が重要視されている。

間違えやすいポイント:

“初物(はつもの)”と”初品(しょひん)”は別物。初品は、新規号口品の立ち上げ後や、設計変更・工程変更後に生産される製品のこと。3ヶ月程度が初品の管理期間としては一般的。

標準作業(★☆☆)

ジャストインタイムの考えに基づき、各工程で定められているもの。1台を何分で作らなければいけないかという「サイクルタイム」、作業を行う順番が決められた「作業順序」、作業を行うための必要最小限の工程間在庫である「標準手持ち」の3要素から成る。

ポカヨケ(★★☆)

品質不良や設備故障を防止するために設定された、異常が発生した際にラインを止めたり不良品をはじいたりするシステムのこと。後工程に不良品を流さないことが最重要視されているため、常に活用・改善され続けている。

4M(★★★)

製造工程において品質のばらつきを生む大きな原因となる、作業者(Man)・設備(Machine)・材料(Material)・作業方法(Method)のこと。測定(Measurement)を加えて5Mと呼ぶ場合もある。

ワンポイント:

品質不良は4Mが変化した際に起こりやすいため、品質保証の観点からは、4Mの変化には特に注意を払う必要がある。また、不良が実際に発生してしまった場合は、「特性要因図(フィッシュボーン図)」を用いて、4Mの観点から真因の分析が行われる。

開発・設計に関する用語

e-Axle(★★★)

BEVなどのモーターを主動力とする車が走るために必要な主要部品を1つにまとめたもの。主にトランスミッション・モーター・インバーターといった部品から構成される。トヨタ系ではBluE Nexus・アイシン・デンソーがメインサプライヤー。

ECI(★★★)

Engineering Change Instruction(設変切替依頼書)の略で、サプライヤーを含むトヨタ社内外の関係部署に、設計変更の内容を通知するための帳票のこと。

IMV(★★☆)

Innovative International Multipurpose Vehicleの略で、主にアジア圏で販売される、プラットフォームが共通化された車種のこと。

L/O(★★★)

Line Offの略で、製品や車種の立ち上げ(号口生産開始)タイミングのこと。Start Of Productionを略してSOPと呼ぶこともある。

SSA(★★☆)

Smart Standard Activity(品質性能適正化活動)の略で、製品への要求条件を見直すことで、過剰品質やそれに伴う生産面の負担を軽減し、原価低減に繋げることを目的とした活動のこと。例えば、エンドユーザーからは見えない内装部分のキズなどを許容することが挙げられる。

STEP3(★★★)

トヨタが掲げるBEV開発ロードマップの最終段階(2030年を目標にしている)のこと。競争力のあるBEVを販売するだけでなく、充電ステーションの普及などのエコシステム構築も、ゴールの一環として掲げられている。マルチパスウェイ戦略でBEVを担う”e-TNGA”とは別軸のプロジェクトになっている。

TNGA(★★★)

Toyota New Global Architectureの略で、トヨタ車の主軸になっているプラットフォームのこと。車種ごとにプラットフォームを分けるのではなく、同等サイズの車種別に共通のプラットフォームを採用することで、開発コストを低減することが可能となっている。

VA(★★★)

Value Analysis(価値分析)の略で、図面や仕様書の変更、製造方法の効率化などを行い、コストを低減する活動のこと。号口生産以降に行われる。

VE(★☆☆)

Value Engineering(価値工学)の略で、図面や仕様書の変更、製造方法の効率化などを行い、コストを低減する組織的な活動のこと。設計開発段階に行われる。

NEV(★★☆)

New Energy Vehicleの略で、PHEV(プラグインハイブリッド車)・BEV(電気自動車)・FCEV(燃料電池車)の3種類の、排気ガスを出さない車のこと。中国での”NEV規制”を発端に使用されるようになった概念。

ZEV(★★☆)

Zero Emission Vehicleの略で、BEV・FCEVの2種類の、排気ガスを出さない車のこと。アメリカ(カリフォルニア州)での”ZEV規制”を発端に使用されるようになった概念。

注意点:

PHEV(プラグインハイブリッド車)は、バッテリー給電のみで走行は可能だが、エンジンも搭載しているため、厳密な意味でのZEVには該当しないという考えが主流。

号試(★★★)

号口試作のこと。設計開発が終わったフェーズにおいて、量産ラインと同一工程で試作車を造ることで、「1A」とも呼ぶ。

車種コード(★☆☆)

車種ごとに付与された4桁のコードのこと。1-3桁目は数字、4桁目はアルファベットが付与される。機密性を高めるため、同じ車種でも、開発段階の試作コードと量産段階の号口コードで付与されるコードが異なる。

正式図(★☆☆)

号試・号口生産を目的とした図面のこと。トヨタ設計部署で作成したトヨタ図と、サプライヤーが作成しトヨタ設計部署が承認した承認図がある。

特定調達(★☆☆)

社外から部品を購入すること、またはその際に使用されるシステムのこと。略して「特調」とも呼ばれる。

◯カ(★★☆)

「改良」のこと。既存車種において、不具合対策や法規制対応のために行われる軽微な改良を指す。マイナーチェンジよりもさらに小さな変更である。

◯マ(★★☆)

「マイナーチェンジ」のこと。既存車種において、商品力を強化する目的でボデー・エンジン・トランスミッションなどの一部に変更を加えることを指す。

◯モ(★★☆)

「モデルチェンジ」のこと。外観や室内のデザイン、ボデー構造などが全面的に変更されることが多い。

マルチパスウェイ(★★☆)

HEV・PHEV・BEV・FCEVなど複数のバリエーションの車種をラインナップしていくという、トヨタが掲げる販売戦略のこと。

今のトレンドとトヨタの戦略:

今は「CO2削減」というトレンドの追い風もあり、テスラやBYDがBEV一本勝負に攻勢をかけているが、グローバルで見るとインフラ整備状況やエネルギー資源状況が各国で異なるため、あえてガソリン車なども残し、需要に応えるという戦略がある。

プラットフォーム(★★☆)

同等サイズの車種別に共通化されて採用されている、ボディやパワートレインなどを一体化したもの。現在はTNGAというプラットフォームが開発されている。

組織・人事・略語

BCP(★☆☆)

Business Continuity Plan(事業継続計画)の略で、紛争や災害、サプライヤーの倒産など有事の際に備えて、対策案を整備したもの。

BluE Nexus(★☆☆)

ブルーイーネクサスと読む、トヨタ・デンソー・アイシンが共同出資して2019年に設立された、e-Axleを開発している会社。位置づけは、BluE NexusがTier1サプライヤー(開発)、デンソー・アイシンがTier2サプライヤー(製造)となっている。

BOM(★☆☆)

Bill Of Material(部品表もしくは部品構成表)の略で、車種ごとにどの部品が使用されているかをまとめたデータベースのこと。調達計画や原価計画に使用される。

CKD(★★☆)

Complete Knock Downの略で、部品単位で輸出し、海外現地でボデー溶接・塗装・組立を行うこと。

KYT(★☆☆)

危険予知トレーニングの略。グループ単位でイラストシートをもとに危険要因を探し、特に危険と思われる要因の対策を考える問題解決手法の1つ。「KY」だけでも同義で使われる。

SCRM(★☆☆)

Supply Chain Risk Managementの略。サプライチェーンにおけるリスクを管理し、BCP(事業継続計画)を担保するための取り組みのこと。トヨタ系では富士通のSCRKeeperというシステムがメインで使用される。

SKD(★☆☆)

Semi Knock Downの略で、日本でボデー溶接・塗装までを行い、海外現地で組立を行うこと。日本から部品を輸出し、現地で溶接・塗装・組立を行うパターンは、CKD(Complete Knock Down)と呼ぶ。

SQCD(★★★)

製造業において重要な、Safety(安全)・Quality(品質)・Cost(コスト)・Delivery(納期)の頭文字を、重要な順に取ったもの。

STOP6(★★★)

トヨタが啓蒙する重大災害を防ぐための活動のこと。Actuator(動力挟まれ)・Block(重量物落下)・Car(車両接触)・Drop(高所からの転落)・Electricity(感電)・Fire(火傷)の6つを重大災害としている。

現場での使われ方:

トヨタ系のメーカーの安全教育では、必ずSTOP6が教育される。

TMC(★★★)

トヨタ自動車株式会社の略。本社所在地は愛知県豊田市。

TMEJ(★★★)

トヨタ自動車東日本株式会社の略。本社所在地は宮城県黒川郡。アクア・ヤリス・シエンタ・カローラシリーズ等を生産している。

TMK(★★★)

トヨタ自動車九州株式会社の略。本社所在地は福岡県。レクサスシリーズを生産している。

協豊会(★☆☆)

トヨタ自動車株式会社とそのサプライヤー226社から成る、総会・委員会のこと。協力関係を強化することを目的に、1943年に発足した。

加盟会社は以下の協豊会HPにて確認可能。

5S(★★☆)

整理・整頓・清掃・清潔・躾(しつけ)のこと。躾(しつけ)を除き「4S」と呼ぶこともある。

- 整理:必要なものと不要なものを分け、必要なものだけを残すこと

- 整頓:整理されて残った必要なものを、それぞれ場所を決めて置いておくこと

- 清掃:安全に対して不安がなく、作業に支障がないようにきれいにしておくこと

- 清潔:整理・整頓・清掃がきちんとなされている状態を維持すること

- 躾(しつけ):上記4項目を遵守し、気になる場所があれば主体的に改善ができる状態になること

実際の使われ方:

厳密に5Sや4Sではなく、「整理・整頓」の2Sのみが実施されることも多い。

横展(★☆☆)

横展開の略。成功事例などを他製品・他部署へ水平方向に伝えて、同じように実施することで、効率的な改善を行うことができる。

まとめ:トヨタ用語を効率良く覚えるコツ

- まずは本記事の「重要度★★★」の用語だけを一気に押さえる

- 自分の部署・職種に関係する用語から優先的に読む

- 実際の現場やニュース、社内資料の中で見かけたら、その都度このページで意味を確認する

トヨタ用語は、一度にすべて覚える必要はありません。

「わからない言葉が出てきたら、このページに戻ってくる」くらいの感覚で使ってもらえると、自然と語彙が増えていきます。

さらにトヨタ生産方式を体系的に学びたい方は、以下の記事もあわせてご覧ください。