製造業や加工業の現場では、日々さまざまな金属部品が生産されています。その中で欠かせない技術のひとつが 「表面処理」 です。特に表面処理の代表ともいえる 電気めっきは、自動車、電子部品、精密機器、工具、建築金物など、あらゆる製品で利用されています。

本記事では、電気めっきの仕組み・種類・メリットや現場で理解しておくべきポイントを丁寧に解説します。

電気めっきとは何か?

電気めっき(Electroplating) とは、電気の力を利用して金属の表面に別の金属を薄くコーティングする表面処理技術です。

電気めっきの基本的な役割

電気めっきが行われる理由は大きく以下の4つに分けられます。

①耐食性の向上(サビ防止)

亜鉛めっきを施した鉄は、雨や湿度などに対して耐食性を上げることができます。

②外観の向上(美観性)

クロムめっきやニッケルめっきは、高級感や光沢を持たせる目的で広く使われます。

③機能性の付与

- 導電性(銀めっき)

- 耐摩耗性(硬質クロムめっき)

- はんだ付け性(スズめっき)

など用途に応じた性能を付与できます。

④寸法調整

摩耗した部品に厚めのめっきをして機能寸法を再生するケースもあります。

このように電気めっきは、製品の品質や寿命を大きく左右する重要なプロセスであり、基礎知識として必ず理解しておく必要があります。

電気めっきの仕組み

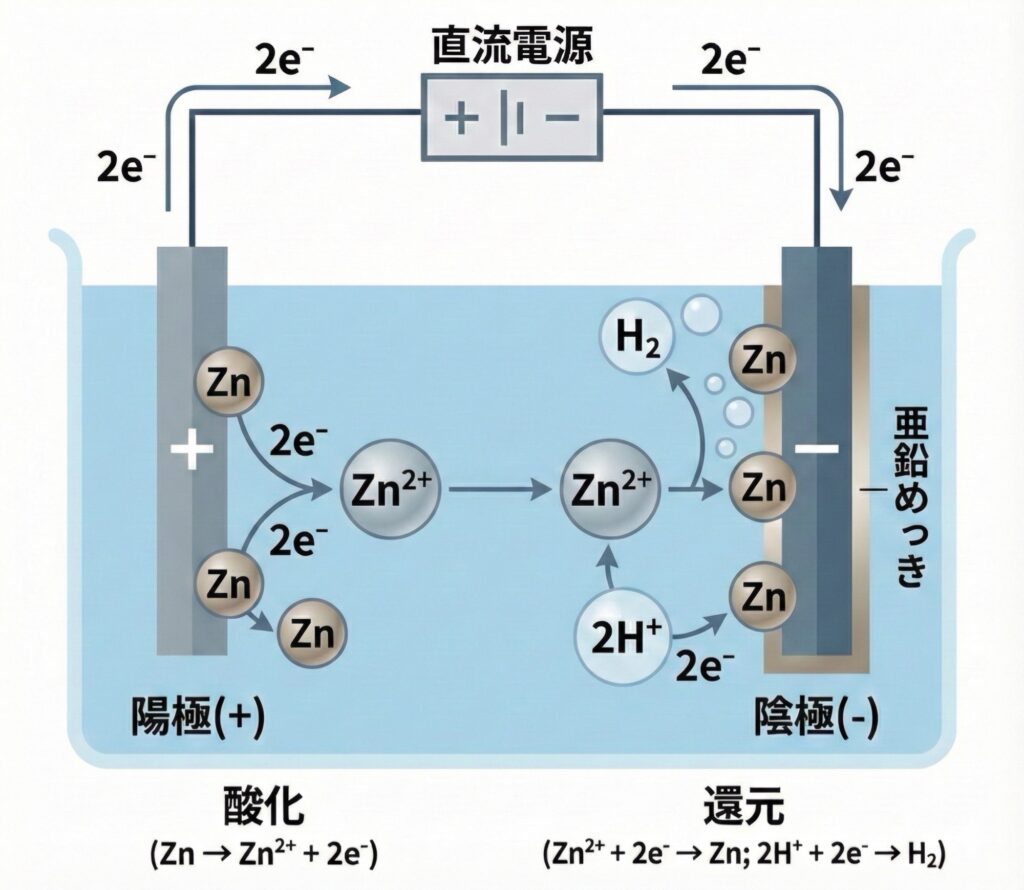

電気めっきのメカニズムを簡単に説明すると、以下のようになります。

①電解液(めっき液)の中に被めっき材を浸します。電解液にはめっきしたい金属(例:亜鉛・ニッケル・銅など)が溶けた状態になっています。

②電気を流し、被めっき材(製品)を陰極(マイナス極)に、めっき金属(溶ける側)を陽極(プラス極)にします。

③金属イオンが被めっき材の表面に析出する

陰極(マイナス極)に帯電した被めっき材(製品)が、金属イオン(プラスイオン)を受け取り、表面に被膜が形成されます。

化学反応を利用するため非常に強固で均一な被膜ができるのが特徴です。なお、めっき工程において、均一な皮膜を形成できる能力のことを、「均一電着性(Throwing Power)」と呼びます。

電気めっきの代表的な種類と用途

① 亜鉛めっき(Znめっき)

最も一般的。鉄の防錆に効果的。

用途:自動車部品、建材、ボルト、ナットなど

② ニッケルめっき(Niめっき)

装飾性に優れ、耐食性も高い。

用途:装飾品、電子部品、家電製品

③ クロムめっき(Crめっき)

光沢が強く、耐摩耗性が高い。

用途:自動車バンパー、工具、ロッド類

④ 銅めっき(Cuめっき)

導電性が良く、下地めっきとしても利用。

用途:電子部品、プリント基板

⑤ 金めっき(Auめっき)

耐食性・導電性が極めて高い高機能めっき。

用途:半導体、コネクタ、医療機器

⑥ スズめっき(Snめっき)

はんだ付け性がよく、電子部品に不可欠。

用途:リードフレーム、端子、電線接続部

電気めっき工程の流れ

① 前処理(脱脂・酸洗い)

前工程の油分やスケールが残っているとめっきがうまく付きません。

② 電気めっき処理

製品をめっき浴に浸し、所定の電流で処理します。

③ 水洗・乾燥

めっき液を完全に洗い流し、乾燥させます。

④ 検査(外観・膜厚)

膜厚計や目視などで品質確認をします。

電気めっきのメリットとデメリット

メリット

- 低コストで金属表面の性能を改善できる

- 耐食性・耐摩耗性・美観などを向上

- コーティングが均一で薄膜も可能

- 多様な材料に対応(鉄・銅・アルミなど)

デメリット

- 有害物質を含む薬品や排水の管理が必要

- 条件管理の難しさ(温度・電流・濃度)

- 寸法への影響(膜厚分の調整が必要)

- 前処理が不十分なことによるめっき不良(ムラ・未着)

電気めっきの今後

電気めっき業界では、環境規制(RoHS規制・REACH規制など)への対応が大きな課題になっており、六価クロムフリーなどといった、環境負荷の低い代替品への切り替えが進められています。

また、政府による排水基準の見直しにより、浄水設備などへの投資を迫られているメーカーも多数あります。

さらに、人手不足と品質要求の高度化を背景に、今後は自動化・デジタル化が一層加速するでしょう。IoTによる浴管理、AIを用いた不良予測、ロボット搬送など、スマートファクトリー化が進むことで、生産効率と品質の両立が期待されます。